EINZIGARTIGE LÖSUNGEN

11. Juni 2018

FUTTERKÖRPER-HERSTELLUNGSPROZESS

Wie wird ein Futter mit einem anderen hochpräzisen Luftfutter hergestellt?

Diese einzigartige Fallstudie veranschaulicht eine reale Situation in einer Bearbeitungseinrichtung, in der ein großes Werkstück effizient bearbeitet wird: schnell mit minimalen Aufspannungen. Wir werden demonstrieren, wie ein 350-mm-Spannfutterkörper hergestellt wird, indem ein weiteres 200-mm-Hochpräzisions-Luftspannfutter verwendet wird, um es (200-3-2,5 ST) während des Fräsens zu spannen. Das untere große Werkstück wird mit möglichst wenigen Aufspannungen und in kürzester Zeit in einen Futterkörper verwandelt. Die Fotos unten veranschaulichen den Prozess zusammen mit dem Spannsystem.

1. Großes Rohmaterial, das auf dem Boden wartet, um in einen Präzisions-Luftfutterkörper umgewandelt zu werden

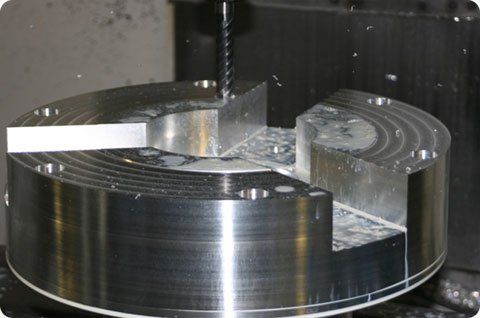

2. Das Werkstück wird für den ersten Betrieb vorbereitet.

Der Boden ist gefräst, um durch ein Luftspannfutter vom Innendurchmesser gespannt zu werden.

3. Stationäres 200-mm-Präzisions-Luftspannfutter mit gefrästen Backen, um das obige Werkstück aufzunehmen.

Wie bereits erwähnt, werden wir das Werkstück vom Innendurchmesser aus spannen.

4. Das Werkstück wird einfach auf dem Luftspannfutter eingespannt. Die Greifkraft beträgt 2800 kN.

5. Das Werkstück wird ohne Hindernisse gefräst.

6. Das Präzisions-Luftspannfutter auf der Unterseite schafft oben und oben eine hindernisfreie Umgebung

um das Werkstück.

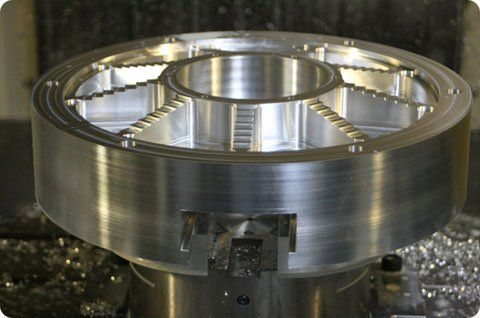

7. Dies ist das Ende der ersten Operation. Das Werkstück ist auf der Oberseite fertig und

Außendurchmesser.

8. Das Werkstück wird mühelos demontiert und wieder auf den Boden gelegt.

9. Das nächste Werkstück wird auf die gleiche Weise auf das Spannfutter montiert. Es muss nicht zentriert werden

wieder. Die Genauigkeit beträgt 0,002 mm.

10. Vor der zweiten Operation bereiten wir das Spannsystem entsprechend vor. Das Futter

bleibt an der Maschine montiert. Wir entfernen die erste Operationsbacke und installieren eine andere

Satz Kiefer. Dann fräsen Sie sie passend zur anderen Seite des Futterkörpers für den zweiten Arbeitsgang

unten abgebildet. Wieder Spannen vom Innendurchmesser.

11. Der Futterkörper ist dann sofort montiert und bereit für die Bearbeitung.

12. Fast fertig…..

13. Wie bereits erwähnt, gibt es rund um das Spannfutter keine Hindernisse für einen reibungslosen Betrieb.

14. Jetzt ist die zweite Operation abgeschlossen.

15. Der Bediener baut den Futterkörper ab.

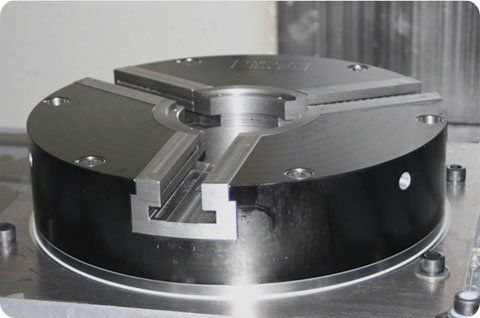

16. Der Futterkörper steht wieder auf dem Boden.

17. Wie bereits erwähnt, besteht der Futterkörper aus Aluminiummaterial, das hart durchdringt

Eloxalverfahren schwarz beschichtet.

Wir haben uns entschieden, einen Aluminiumkörper zu verwenden, um die Belastung erheblich zu reduzieren

vom Gesamtfuttergewicht. Das Aluminium-Futtergewicht ist wesentlich leichter als

gleichwertiges Edelstahlfutter.

18. Wir haben Eisengusseinsätze und andere gehärtete Materialien für die Arbeitsteile verwendet

19. Dies ist das Endprodukt aus verschiedenen Blickwinkeln.

20. Das kleine ist ein 37-mm-DURCHMESSER-Minigreifer-Präzisionsspannfutter für die Materialhandhabung.